在制造业追求轻量化、高性能与可持续性的今天,注塑级碳纤维塑料(Carbon Fiber Reinforced Thermoplastics, CFRTP)正成为工业升级的核心推手。它融合了碳纤维的卓越性能和塑料的加工便利性,从新能源汽车到精密电子设备,从医疗器械到航空航天,这一材料正在重塑行业标准。

本文将从技术特性、应用场景到选型策略,全面解析这一“黑金材料”的潜力与未来。

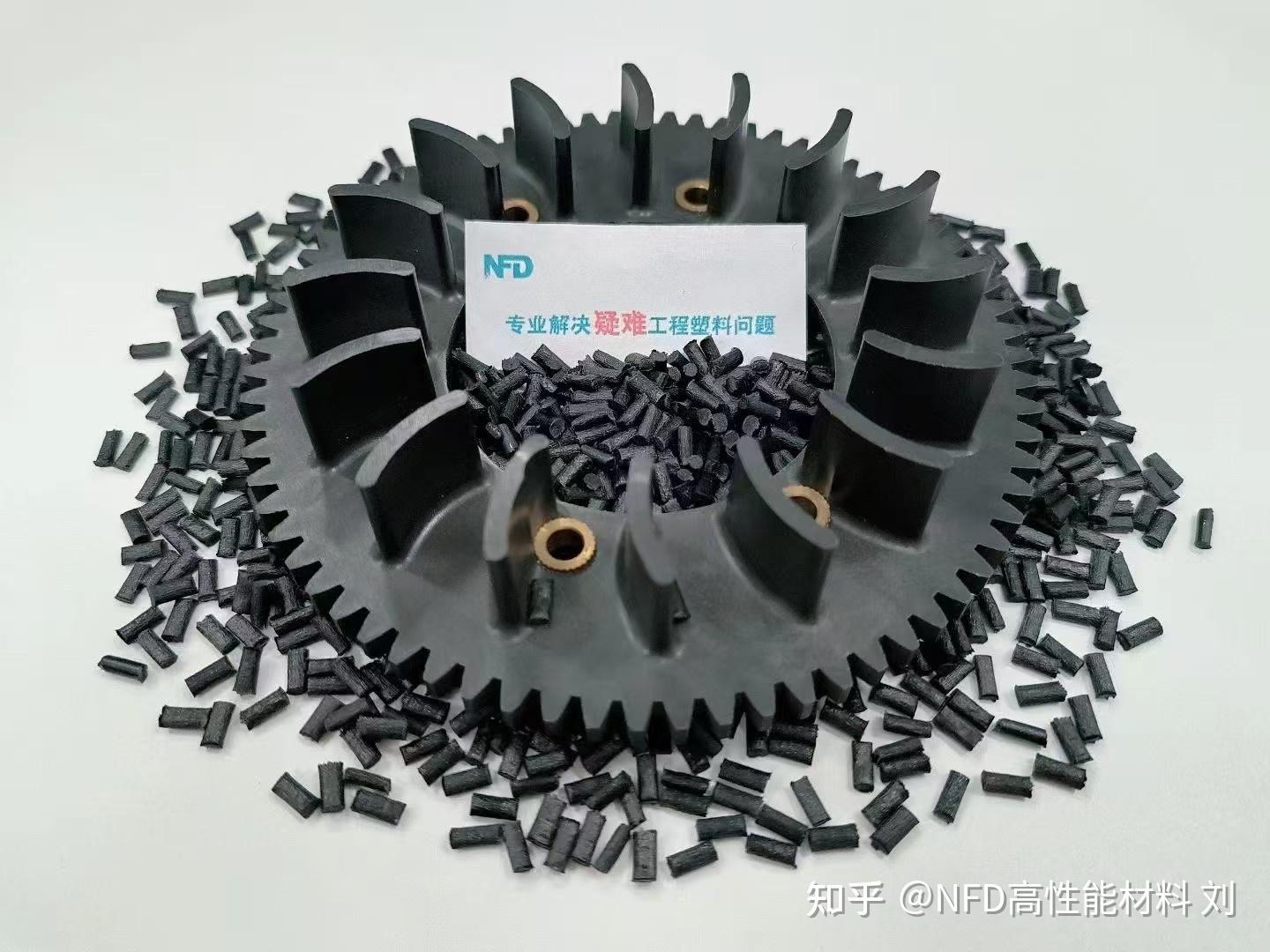

一、注塑级碳纤维塑料:材料特性与制造工艺

1. 材料组成与核心优势

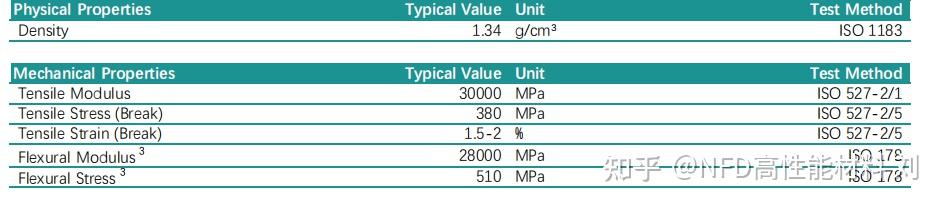

注塑级碳纤维塑料以热塑性树脂(如PA、PPA、PC、PPS等)为基体,加入短切碳纤维(长度通常为0.1-1mm,含量10%-40%)复合而成。碳纤维的高强度(抗拉强度达5000 MPa)与树脂的可塑性结合,赋予材料以下特性:

- 比强度超越金属:密度仅为1.2-1.6 g/cm³,强度却达到铝合金的2倍、钢材的5倍;

- 耐高温与耐腐蚀:部分牌号(如Tepla® T2000)可在200℃下长期工作,且抗酸碱、盐雾侵蚀;

- 导电与电磁屏蔽:碳纤维的导电性可消除静电干扰,适用于精密电子部件;

- 设计自由度:通过注塑工艺实现复杂结构一体化成型,减少装配环节。

2. 制造工艺突破

传统碳纤维复材多采用热固性树脂,需高温高压固化,周期长、难以回收。而注塑级碳纤维塑料通过螺杆注塑机实现快速成型:碳纤维与熔融树脂在螺杆剪切作用下均匀分散,成型周期可缩短至分钟级,且废料可回收再利用,成本降低30%以上。

二、应用场景:从实验室到工业落地的跨越

1. 新能源汽车:轻量化的“胜负手”

特斯拉Model S Plaid的电池箱体采用PA66+30%碳纤维复合材料,减重40%的同时,抗冲击性提升60%;电机端盖、充电插头等部件也逐步替换为CFRTP,助力续航提升与能耗降低。

2. 消费电子:高端化的秘密武器

大疆无人机机身框架使用PC+20%碳纤维注塑料,在-20℃至80℃环境下保持尺寸稳定性;某旗舰手机的中框结构通过PEEK+碳纤维实现轻薄化与信号屏蔽优化。

3. 医疗与工业:精密耐用的代名词

手术机器人关节部件采用PPS+40%碳纤维,兼具灭菌耐受性与耐磨性;工业机械臂齿轮箱外壳通过CFRTP替代金属,降低惯性能耗,提升运动精度。

三、选型指南:如何匹配需求与材料

1. 基体树脂选择

- PA(尼龙):普通PA性价比高,适用于一般结构件(如汽车支架);

- PPS(聚苯硫醚):耐高温、阻燃,适合发动机周边部件;

- PEEK(聚醚醚酮):生物相容性优异,医疗与航空航天首选。

2. 碳纤维含量权衡

- 10%-20%:显著提升力学性能,改善表面光洁度,适合外观件;

- 30%-40%:大幅度提升力学性能,用于承重结构。

3. 供应商资质审核

需关注碳纤维分散均匀性(避免“团聚”导致应力集中)、注塑流动性(熔融指数测试)、以及回收料添加比例(影响性能一致性)。

四、未来趋势:技术突破与市场爆发点

1. 高性能化:纳米碳管/碳纤维混杂增强、自修复树脂基体等技术正在实验室阶段;

2. 绿色循环:生物基树脂(如PLA+碳纤维)可降解复合材料或成新方向;

3. 工艺融合:3D打印+注塑级碳纤维颗粒,实现定制化小批量生产;

4. 成本下探:大丝束碳纤维规模化生产,推动材料价格年均下降8%-10%。

结语

注塑级碳纤维塑料不仅是材料的革新,更是一场制造思维的升级——它打破了“轻量化必牺牲强度”的传统悖论,让工业设计从“妥协”走向“全能”。随着工艺成熟与成本下降,这一材料有望从高端领域下沉至民用市场,成为智能穿戴、智能家居甚至日常用品的“隐形推手”。

谁先掌握CFRTP,谁就握紧了下一代产品的核心竞争力。

江苏大秦国际展览有限公司

承办单位江苏大秦国际展览有限公司

电话:400-916-2668

邮箱:daqinexpo@163.com

地址:苏州吴中经济开发区越溪街道南官渡路8号1幢1512室

扫码关注获取

更多展会资讯