2025-11-03 16:48:51

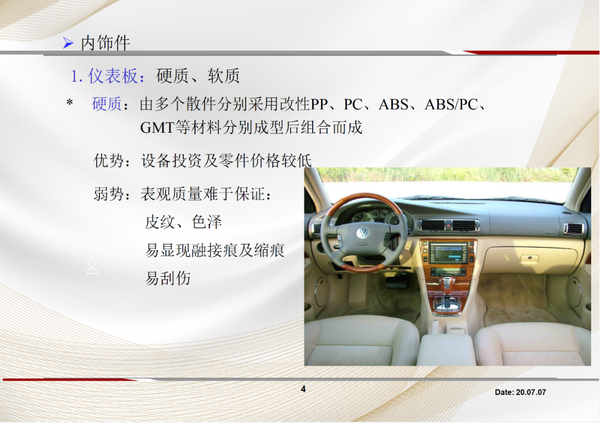

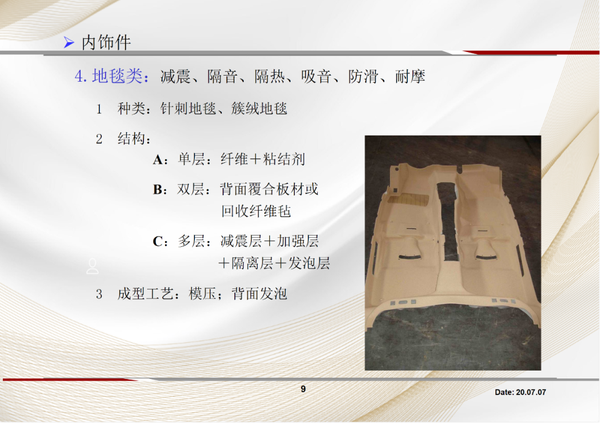

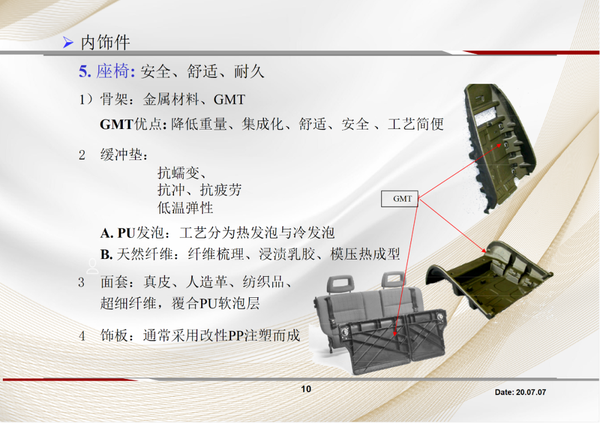

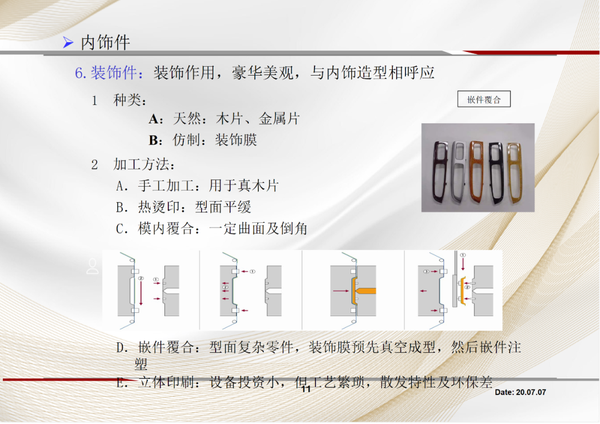

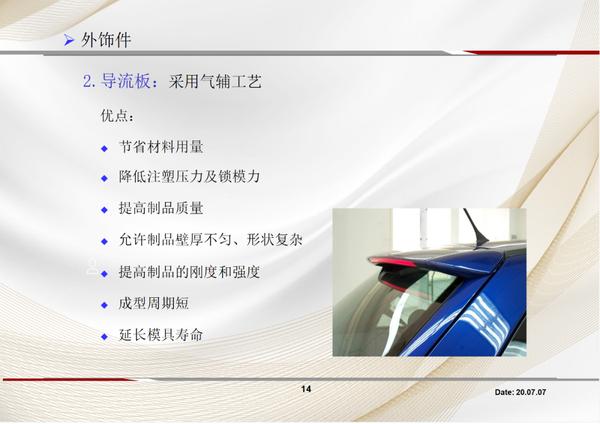

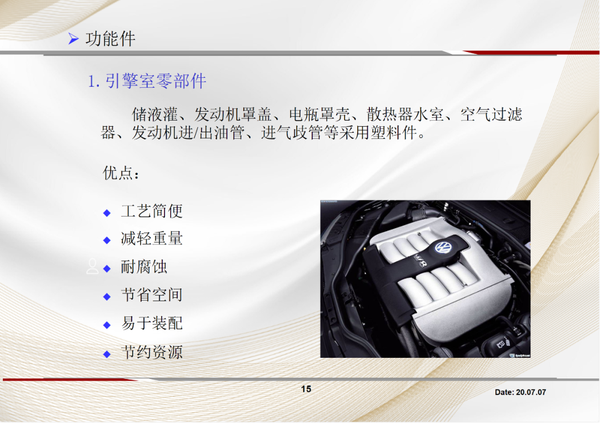

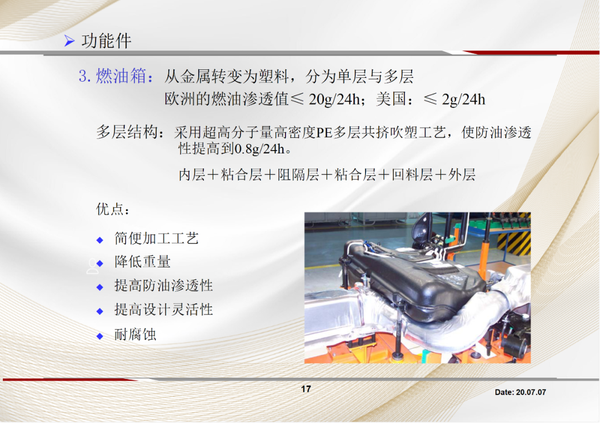

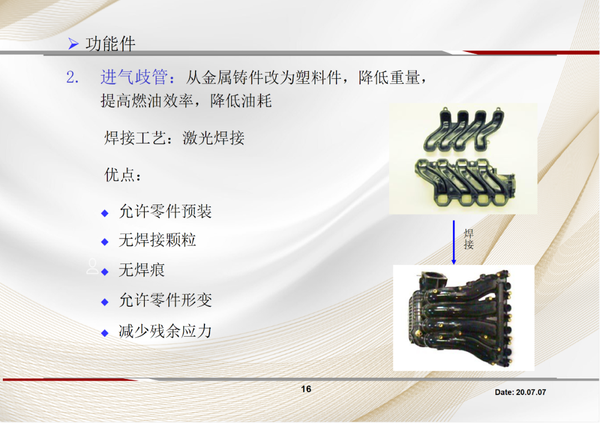

01、塑料在汽车中应用的优势 轻量化: 这是最核心的优势。塑料密度远低于金属,平均可减重30%-50%。汽车重量每减少10%,油耗可降低6%-8%,对电动车而言则能直接提升续航里程。 设计自由度大: 塑料可以通过注塑、吹塑等工艺一次成型复杂的立体结构,实现金属难以达到的流线型、集成化设计。 性能优异: * 耐腐蚀: 不锈蚀,对酸、碱、盐等化学物质有较好的抵抗力。 * 抗冲击: 良好的韧性和吸能性,在碰撞中能更好地保护行人及乘客。 * 隔音隔热: 塑料的隔音和保温性能优于金属。 成本效益高: 塑料零件易于大规模生产,集成化设计可以减少零件数量和装配工序,从而降低综合成本。 安全性: 通过合理的结构设计,塑料部件能有效吸收和分散碰撞能量,提高被动安全性。 02、塑料在汽车中的应用 现代乘用车中,塑料约占整车重量的10%-15%,大约使用了超过13种主要塑料材料,上千个塑料零部件。主要应用领域包括: 1. 内饰件 这是塑料应用最传统、最广泛的领域。 * 仪表板: 通常使用PP(聚丙烯)、ABS、PC/ABS合金等,要求兼具强度、耐热性、手感和美观。 * 座椅: 座椅骨架(长玻纤增强塑料)、坐垫(聚氨酯泡沫)、面料的底层等。 * 门内板、方向盘、扶手箱: 大量使用PP、ABS、PVC等。 * 空调出风口、各种储物格: 对结构强度和耐疲劳性有要求。 2. 外饰件 * 燃油系统: * 燃油箱: 多采用超高分子量聚乙烯(HDPE)通过多层共挤技术制造,防渗透、抗冲击、耐腐蚀,且形状设计自由,可以充分利用底盘空间。 * 冷却系统: 散热器水室使用尼龙(PA66+GF)。 * 电子电气系统: 各种连接器、传感器外壳、线束绝缘层等,要求阻燃、耐热、绝缘。 03、发展趋势与未来展望 汽车塑料的未来发展围绕“更轻、更强、更智能、更环保”展开。 1. 以塑代钢,深入核心结构件 * 长玻纤增强塑料(LFT): 强度、刚性和抗冲击性接近金属,已用于前端模块、车门骨架、座椅骨架等,实现多个金属零件的集成。 * 碳纤维增强复合材料(CFRP): 虽然成本高,但其极高的比强度和比模量使其成为超级跑车和高端电动车追求极致轻量化的首选,未来随着成本下降,应用会更广。 * 塑料金属混合技术: 将塑料与金属嵌件结合,在保证强度的同时,实现局部功能集成和减重。 电动汽车的普及对塑料提出了新要求: * 电池包系统: 电池包上盖、下壳体、模组支架等,要求材料具有高阻燃性(UL94 V-0级)、高CTI(耐漏电起痕指数)、低翘曲、高刚性且重量轻。PPA、PPS、PBT等高性能工程塑料是主流选择。 * 电机部件: 如电机端盖、绝缘材料,要求耐高温、耐电晕。 * 轻量化优先级更高: 电动车的电池重量巨大,对车身等其他部件的轻量化需求更为迫切。 3. 智能化与舒适性的融合 * 智能表面: 将触控、显示、照明等功能集成在塑料内饰件上,实现无缝、一体化的智能座舱体验。这要求塑料基材具有良好的透光性、可电镀性、耐刮擦性和表面质感。 * 透光饰件: 使用透光PC或PMMA结合IMD(模内装饰)技术,打造隐藏式显示和氛围灯效果。 这是当前及未来最重要的议题之一。 * 生物基塑料: 使用植物(如玉米、甘蔗)为原料生产的塑料,如生物基PA、生物基PET,减少对化石燃料的依赖。 * 回收再利用: * 物理回收: 将报废汽车的塑料部件(如保险杠、仪表板)回收、清洗、造粒后,用于制造对性能要求较低的零件。 * 化学回收: 将塑料分解成单体,再重新聚合,得到性能接近新料的再生塑料。 * 单一材料化设计: 在设计阶段就考虑可回收性,尽量减少不同种类塑料的复合使用,方便后续的分类和回收。例如,致力于实现全PP材质的车门板。 04、总结

江苏大秦国际展览有限公司

承办单位江苏大秦国际展览有限公司

电话:400-916-2668

邮箱:daqinexpo@163.com

地址:苏州吴中经济开发区越溪街道南官渡路8号1幢1512室

扫码关注获取

更多展会资讯