轨道交通产业作为国家战略性基础设施,是连接区域经济、保障民生出行的核心动脉,其发展水平直接影响国民经济循环效率与综合交通运输体系建设。国家铁路局发布的《2024年铁道统计公报》显示,截至2024年底,全国铁路营业里程达到16.2万公里,其中高铁4.8万公里。2024年,全国铁路完成固定资产投资8506亿元,同比增长11.3%;投产新线3113公里,其中高铁2457公里。

轨道交通产业发展迅速,同时也带动了我国轨道交通用的合成橡胶、特种弹性体、复合材料等化工新材料的快速增长。材料技术进步作为轨道交通产业升级的核心驱动力,贯穿车辆制造、线路建设、运营维护等全产业链环节。化工新材料凭借其“多功能集成、环境适应性强、性价比优”的独特优势,已成为推动轨道交通产业实现更安全、更智能、更绿色、更高效、更快捷、更经济、更一体化发展的重要支撑,其创新发展水平更是衡量轨道交通产业核心竞争力的关键标志。

本文聚焦轨道交通领域化工新材料发展,系统分析其发展必要性,梳理减振降噪、轻量化、火安全等核心产品的技术与市场应用现状,剖析当前产业面临的突出短板,从技术创新、产业链协同、标准建设、生态培育四个维度系统性地提出发展路径,旨在推动轨道交通用化工新材料实现自主可控与高效升级,为交通强国建设提供坚实保障。

一、轨道交通用化工新材料的发展必要性

(一)国家战略引领产业发展方向

国家高度重视轨道交通与新材料产业的协同推进,《中国制造2025》将先进轨道交通装备列为十大重点发展领域,并且明确提出突破高端化工新材料产业化瓶颈,将高分子复合材料、特种橡胶、高性能工程塑料等关键材料作为轨道交通装备高端化的核心支撑,要求实现从“装备制造”向“材料-装备一体化创新”转型。《“十四五”智能制造发展规划》进一步强化这一导向,提出推动新材料与轨道交通装备协同研发,攻克材料配方优化、成型工艺升级等关键技术,为高端材料国产化提供顶层设计保障。《“十四五”现代综合交通运输体系发展规划》则将“新材料、新技术规模化应用”列为轨道交通高质量发展的核心任务,明确通过材料创新实现“三大提升”:以轻量化化工新材料推动车体减重10%~15%,提升能源利用效率;以耐候性、长寿命材料延长轨道工程使用寿命,降低全生命周期运维成本;以智能感知材料赋能调度运营智能化,强化网络衔接一体化。此外,《交通领域科技创新中长期发展规划纲要(2021-2035年)》更聚焦“卡脖子”问题,将轨道交通专用化工新材料纳入“交通运输关键核心技术攻关清单”,明确研发优先级。多重政策叠加形成清晰导向,为轨道交通全链条升级提供政策保障,推动关键“卡脖子”材料的国产化落地。

(二)装备需求推动材料性能突破

轨道交通装备向“更安全、更智能、更快捷、更绿色、更耐久”的方向升级,对化工新材料提出“减振降噪、轻质高强、防火阻燃、耐候耐久、智能感知”等多维度要求。以CR450复兴号为例,其运营时速提升至400公里,需实现单节车体减重10吨,这依赖于碳纤维增强复合材料等轻量化复合材料的重大突破。转向架、内饰件等关键部件采用高性能工程塑料替代传统金属,在减重30%以上重量的同时保障力学性能不衰减,直接支撑装备运行效率提升与能耗降低。

为满足城轨车辆车内噪声控制在75分贝以下的舒适度需求,需依靠特种丁基橡胶减振垫、聚氨酯弹性体隔音材料、纤维增强声屏障等高性能减振材料。

在火灾场景下,通过应用特种阻燃环氧树脂、无卤阻燃聚氨酯泡沫、阻燃型铝塑复合板等材料,满足低热释放速率、低烟密度、无毒烟气排放等刚性指标,为乘客争取更多逃生时间。智能轨道交通2.0系统建设,则需通过压电陶瓷传感、光纤通信等功能性复合材料实现集成传感、通信等功能。

(三)市场规模扩张驱动需求增长

全球轨道交通产业持续增长,为化工新材料提供广阔的市场空间,助力实现更高效、更经济、更一体化的发展目标。国际方面,2024年全球轨道交通复合材料市场规模达21亿美元,预计2025-2035年年均增速将达到7.5%,欧洲TEN-T网络升级、东南亚高铁新建、印度铁路现代化投资等成为核心驱动力。截至2024年底,我国铁路营业里程达16.2万公里,城市轨道交通运营里程10945.6公里,均居世界首位。同时,当前轨道交通行业已由建设为主导走向以运营为主导的新阶段,更加注重质量效益、一体化融合发展、人文绿色与科技创新驱动。且大规模既有城轨线路已进入更新改造周期,通过更新改造,采用新技术、新材料、新产品等,替换非安全可控或维护成本较高的装备,提高系统自动化、智能化、绿色化和融合化水平。

随着装备高端化推进,细分材料需求呈现“高端化、定制化”爆发式增长。轻量化复合材料需求年均增速超15%,2024年国内碳纤维产量达59044吨,CR450动车组、青岛“CETROVO 1.0碳星快轨”等装备批量应用该材料,实现车体减重10%以上;2024年9月下线的碳纤维重载铁路货车,车体自重较同类型的铝合金或钢材材质的货车降低了20%以上;减振降噪材料需求年均增长12%,城轨车辆噪声控制75分贝以下的刚性要求推动其快速替代传统材料,2024年国内消费量超22万吨。火安全材料相关标准的强制约束,在高铁、城轨应用渗透率达98%,需求年均增速9.5%。生物基聚酰胺等绿色环保材料作为新兴品类,需求年均增速超18%,成为市场增长新引擎。

(四)自主可控保障产业稳定安全

尽管我国轨道交通领域用材料国产化进程加速,但部分关键化工新材料品种仍存在“卡脖子”现象。例如,用于轨道密封件、减振部件的卤化丁基橡胶对外依存度仍维持在40%以上,高端牌号产品的耐老化、抗蠕变性能与国际先进水平存在差距;适用于高寒、高湿环境的特种阻燃复合材料在热释放速率波动值、烟气毒性等级等核心指标上仍需优化;高端绝缘材料中的特种聚酰亚胺薄膜此前长期被美国杜邦、日本钟渊化学等企业垄断,国内相关产品在超高压场景下的使用寿命仍有提升空间。不过,部分材料国产化成效显著,2024年国产对位芳纶自给率已提升至68%,较2020年的42%大幅提升,进口依赖度降至32%,对苯二胺、对苯二甲酰氯等核心原料产能基本实现自给自足。

二、轨道交通用化工新材料技术与市场应用发展情况

轨道交通领域用化工新材料已基本形成“功能聚焦、品类细分、场景适配”的完整产品体系,重点涵盖减振降噪、轻量化、火安全、内装配套、路基轨道、涂料胶粘剂六大核心领域,其技术迭代与“更安全、更智能、更绿色、更高效、更快捷、更经济、更一体化”的发展方向高度契合。

(一)减振降噪材料:构筑平稳高效运行的核心屏障

减振降噪材料通过缓冲隔离与能量吸收作用,有效削弱轮轨振动传导与噪声传播,为轨道交通实现更安全、更高效、更舒适的运营目标提供核心支撑。该类材料主要涵盖橡胶弹性体、发泡材料等品类,广泛适配车辆悬挂系统、轨道结构、桥梁支座等关键场景。

1.橡胶弹性体。该材料凭借优异的非线性刚度与阻尼特性,成为减振降噪核心材料,不同品种针对性适配不同应用场景。国产空气弹簧已实现全球布局,产品覆盖国内所有复兴号、和谐号动车组,并出口至42个国家,其氯丁橡胶气囊可在-40℃~150℃范围内稳定工作,支撑列车更快捷运行下的舒适性;高阻尼橡胶支座等效阻尼比超20%,应用于铁路桥梁隔震,降低地震对结构的损伤,提升更安全的运营保障。

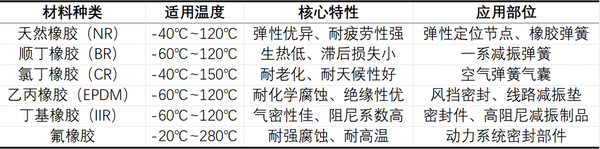

表1 橡胶弹性体材料应用情况表

2.发泡材料。发泡材料借助独特的微孔结构,实现减振与隔热功能一体化,在轨道交通领域应用广泛。聚氨酯微孔弹性垫片应用于高铁轨道系统时,可有效降低环境噪声8~10分贝,为乘客营造更舒适的乘车环境;热塑性聚氨酯(TPU)微发泡弹性体适配铁路垫板场景,兼具优异的承力性能与回弹特性,其使用寿命较传统材料提升30%以上,能显著降低运维成本,助力达成更经济运营目标。

(二)轻量化材料:破解高效节能难题的关键环节

轻量化材料通过“以塑代钢”“以复代金”的发展路径,替代传统钢铁、铝合金等金属材料,实现列车车体、转向架、内饰件及轨道结构的精准减重,其核心价值精准契合轨道交通“更绿色、更快捷、更经济”的发展目标,已成为衡量轨道交通装备技术先进程度的关键指标。该类材料主要涵盖芳纶材料、纤维增强复合材料两大核心品类,凭借“高强度、低密度、耐疲劳、易成型”的综合优势,在轨道交通关键部件中应用比例持续提升。

1.芳纶材料。芳纶材料作为轨道交通轻量化与功能化的核心材料之一,主要分为对位芳纶与间位芳纶两大品类,二者基于分子结构差异形成鲜明的性能分化,可精准适配轨道交通不同场景的功能需求,实现“性能—场景”的高效匹配。对位芳纶以“高强度、高模量、耐疲劳、抗冲击”为核心优势,其拉伸强度可达2.8~3.2GPa,弹性模量达70~110GPa,且具备优异的耐疲劳性能与宽温域稳定性,是轨道交通承力部件与关键功能部件的核心选材。在车体结构领域,对位芳纶织物增强树脂基复合材料被用于CR450复兴号车体蒙皮、转向架轻量化结构件,单节车体可实现减重3吨以上;在制动系统中,对位芳纶短切纤维作为制动摩擦材料,可使制动片的摩擦系数稳定在0.35~0.45,磨损率降低40%,延长制动部件使用寿命至30万公里;在电气系统中,对位芳纶纸因优异的绝缘性能与机械强度,被用于牵引电机绝缘层、高压电缆护套,适配列车绝缘防护需求。

间位芳纶(1313)则以“耐高温、阻燃、低烟低毒、耐化学腐蚀”为核心特性,其长期使用温度可达200℃以上,短期可耐受500℃高温,氧指数≥28,且燃烧时无滴落、烟密度低,重点适配轨道交通安全防护与内饰功能场景。在防火隔离领域,间位芳纶无纺布制成的防火隔板被用于列车车厢分隔、电缆隧道防火封堵,耐火极限可达2小时以上;在内饰材料领域,间位芳纶纤维织造的座椅面料、窗帘布、地毯等,磨损量≤0.05g/1000次;在防护部件领域,间位芳纶制成的隔热毡被用于发动机舱、制动系统周边,可有效阻隔高温传导,延长整车运维周期。

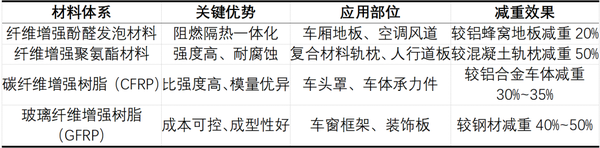

表2 芳纶材料应用情况表

2.纤维增强复合材料。该材料通过纤维的高强度与树脂性能互补,实现“轻质高强、耐疲劳、易成型”的综合优势,其比强度可达传统钢材的3~5倍、比模量为铝合金的1.5~2倍,成为轨道交通轻量化升级的重要选择。碳纤维增强复合材料(CFRP)已突破CR450复兴号车体承力结构、重载铁路货车转向架等关键部件的应用瓶颈,单节高铁车体减重超5吨,重载货车车体减重20%以上,同时抗疲劳寿命达10⁷次循环;玻璃纤维增强复合材料则凭借耐腐蚀性、成型工艺成熟等特点,在轨道枕木、桥梁加固板、隧道衬砌等基建场景规模化应用。

表3 纤维增强复合材料应用情况表

(三)火安全材料:筑牢生命防护底线的核心保障

火安全材料作为轨道交通密闭空间火灾防控的核心防线,需严格满足相关标准中关于“低热释放、低烟、低毒”的严格要求,是保障乘客生命安全、实现轨道交通更安全发展的关键支撑。该类材料主要涵盖阻燃橡胶、有机硅材料、结构防火材料三大核心品类,针对列车车厢、电缆隧道、设备舱等不同火灾风险场景形成精准适配。

阻燃橡胶通过添加无卤阻燃剂实现阻燃改性,广泛用于车门密封条、电缆护套、减振垫等部件,既能有效阻止火焰蔓延,又能避免燃烧时产生腐蚀性卤化氢气体。有机硅材料凭借优异的耐高温性和阻燃特性,燃烧时烟密度远低于国标限值,且无有毒气体释放,适配列车内饰件涂层、电线电缆绝缘层、设备舱隔热垫等场景。即使在高温火灾环境下,仍能保持结构稳定性,有效延缓有毒烟气扩散。结构防火材料则聚焦车体承力结构和建筑缝隙防护。其中,阻燃环氧树脂复合材料用于车体骨架、地板结构,耐火极限可达1.5小时以上;防火封堵材料通过膨胀密封技术阻断隧道电缆沟、车厢接缝等火灾蔓延通道,为乘客争取10分钟以上黄金逃生时间。

1.阻燃橡胶。国内相关企业已攻克高等级阻燃改性核心技术,开发出系列完全满足轨道交通车辆橡胶部件最高等级防火标准的阻燃配方体系,产品覆盖空气弹簧、一系簧、橡胶堆、车体密封条等关键橡胶部件,实现从核心材料到终端产品的全链条国产化突破。该系列阻燃橡胶产品已成功批量配套维也纳地铁5号线、上海地铁14号线、广州地铁18号线等国内外重点项目,其中最早装车的产品已稳定服役超5年,累计运营里程突破80万公里,达到国际同类产品水平。该领域高等级阻燃橡胶产品长期被德国大陆、日本普利司通等国外企业垄断,国内产品通过核心技术攻关实现进口替代后,使相关部件采购成本降低30%以上。

2.有机硅材料。有机硅泡沫材料凭借“高阻燃、低VOC、低永久变形”的核心优势,替代传统聚氨酯泡沫材料,批量应用于京雄高铁座椅垫、内饰填充等关键部位。该材料解决传统聚氨酯泡沫燃烧时释放甲醛、氰化物等有毒气体的安全隐患,同时其VOC排放量低于国标限值,实现“零污染”环保要求,真正实现“更安全、更绿色”发展目标。有机硅密封材料作为轨道交通车窗安装的核心配套材料,通过配方优化实现“耐高低温、强密封、长耐久”性能协同,适配我国跨气候区域轨道网络的一体化建设需求。该材料可在-50℃~120℃宽温域内保持弹性稳定,无脆裂、无流淌,密封压力可达0.3MPa以上,能有效阻隔雨水、灰尘、噪声侵入车厢,同时抵御高寒地区的低温冻融、高温高湿地区湿热老化,以及沿海地区盐雾腐蚀。其优异的环境适应性避免不同气候区域因密封失效导致的车窗渗漏、隔音效果下降等问题,减少跨区域运维差异成本,助力形成“全域适配、统一标准”的轨道交通网络,为“更一体化”发展提供关键材料支撑。

3.结构防火材料。结构防火材料作为轨道交通车体关键承载与防火隔离部件的核心基材,主要包括纤维增强酚醛发泡材料、芳纶蜂窝复合材料等核心品类。其中,纤维增强酚醛发泡材料采用玻璃纤维/碳纤维增强改性,形成致密闭孔结构,具备优异的力学承载性能;芳纶蜂窝复合材料则以间位芳纶纸为蜂窝芯材、阻燃环氧树脂为粘结剂,兼具轻量化与高结构强度特性,纵向剪切强度≥3MPa,耐火极限超45分钟,且燃烧时无明火蔓延,能在高温环境下保持结构完整性。两类材料精准适配地铁间壁、轮舱罩、车体地板、设备舱隔板等关键部位,针对性解决密闭空间火灾蔓延快、逃生路径有限的核心痛点。

在实际应用中,该类结构防火材料已批量配套北京地铁17号线、深圳地铁14号线、杭州地铁3号线等重点项目。经实际运营验证,采用该类材料的轨道交通车辆在模拟火灾场景下,可使车体结构失效时间较传统材料提升50%,为乘客争取充足逃生时间与救援窗口期,切实筑牢“更安全”的运营底线。同时,国产结构防火材料通过配方优化与工艺创新,已打破此前国外品牌在高端领域的垄断,产品成本较进口同类产品降低35%,且VOC排放量符合绿色低碳发展要求,在保障安全的同时兼顾环保属性,成为轨道交通装备高端化、国产化升级的重要支撑。

三、轨道交通用化工新材料发展面临的突出短板

我国轨道交通用化工新材料已取得阶段性突破,但在自主化水平、产业链协同、标准体系等方面仍存在明显短板,制约了“更安全、更智能、更绿色、更高效、更快捷、更经济、更一体化”发展目标的实现。

(一)高端材料自主供给不足

部分核心材料依赖进口,包括对位芳纶、卤化丁基橡胶等“卡脖子”产品进口依存度超过50%,严重制约装备自主可控能力。国产芳纶纸电气强度通常在15kV/mm以下,低于进口产品的17kV/mm,无法满足高速列车智能部件的绝缘需求;碳纤维复合材料在车体承力件应用上尚处于研发阶段,与国外成熟应用相比存在明显差距,影响列车提速与减重目标的实现。

(二)全产业链协同有待提升

产学研用衔接不紧密,高校、科研院所的基础研究与企业产业化需求脱节,成果转化率不足30%,产业转化周期为发达国家的2倍以上,严重制约材料迭代速度。

上下游供给不协调,部分原材料依赖进口,产品端普通品种同质化竞争严重,高端品种供给不足,形成“低端饱和、高端短缺”的结构性矛盾,制约全国轨道网络的材料通用化发展。

(三)行业标准体系存在差异

行业标准尚未完全统一,部分材料的测试标准存在差异,导致生产及应用单位需重复检测,研发成本大幅增加。

关键验证平台支撑能力薄弱,如eVTOL用复合材料验证周期长达18个月,极端环境模拟、适航检测等公共服务平台能力不足,严重制约技术迭代速度。

不同区域、不同制式轨道的材料标准不统一,影响跨区域网络衔接的效率与质量。

(四)需均衡兼顾性能与成本

碳纤维复合材料等轻量化材料价格较高,是传统金属材料的3~5倍以上,市场推广方面受限于价格因素。阻燃橡胶等材料存在“阻燃性能与功能性矛盾”,兼顾高阻燃性与力学性能的技术壁垒尚未完全突破。部分新材料成型工艺不成熟,规模化生产效率低,进一步推高应用成本,制约其大规模推广。

四、轨道交通用化工新材料高质量发展路径

锚定“自主可控、安全高效、绿色低碳”战略目标,聚焦核心短板与“更安全、更智能、更绿色、更高效、更快捷、更经济、更一体化”的发展目标,通过技术创新、产业链协同、标准建设、生态培育四维发力,推动产业实现跨越式发展。

(一)攻关核心技术,筑牢技术根

突破“卡脖子”技术,重点推进对位芳纶、卤化丁基橡胶、T1100级碳纤维等产品的工程化,攻克原丝制备、聚合工艺、复合改性等关键技术,力争2030年前实现高端芳纶、丁基橡胶国产化率超70%,保障装备自主可控。

布局前沿材料技术,研发耐500℃以上高温的聚芳醚酮、多功能一体化复合材料、超低介电透波材料,适配高速磁悬浮、智能城轨等新场景需求;开发智能传感材料、自修复材料,支撑轨道交通2.0系统建设。

优化材料性能平衡,攻克阻燃橡胶“阻燃与力学性能协同”、复合材料“低成本成型”等技术难题,提升产品性价比。

(二)优化产业生态,提升发展效能

构建产学研用联合体,由龙头企业牵头,联合高校、科研院所、下游装备企业组建创新平台,开展“定制化研发”, 缩短成果转化周期。

推动产业链垂直整合,支持材料企业向上游延伸、向下游拓展,形成“原料-材料-部件-装备”协同体系,降低中间成本,提升产品稳定性。

强化企业合作对接,鼓励石化化工行业龙头企业与轨道交通装备制造商建立长期合作机制,通过小批量供应、联合验证等方式,加速国产材料落地应用;推动不同区域、不同制式轨道的材料标准协同,支撑全国轨道网络一体化建设。

(三)完善标准平台,建设公共平台

统一行业标准体系,完善性能测试、质量评价、防火认证标准,建立“一次检测、多端认可”机制,降低企业合规成本,提升市场准入效率。

建设公共服务平台,布局国家轨道交通材料大数据中心、极端环境模拟验证平台,为企业提供中试、检测、认证全流程服务,缩短技术迭代周期。

推进标准国际化,对标欧盟EN45545等国际先进标准,完善我国防火、减振等关键指标体系,提升国产材料国际认可度,支撑“一带一路”轨道交通项目国际化发展。

(四)培育创新生态,引导应用示范

强化政策精准支持,延续新材料首批次保险补偿机制,对高端化工新材料给予研发补贴,鼓励企业参与重大工程材料验证,推动绿色低碳材料研发应用。

培育复合型人才,在高校开设“轨道交通材料”特色专业,推行“双导师制”,培养既懂材料科学又熟悉装备应用的跨界人才,支撑智能材料研发。

引导市场应用示范,支持轨道交通装备制造商优先采用国产新材料,通过示范项目带动规模化应用,形成“研发-验证-应用-迭代”的良性循环,降低材料成本,提升市场竞争力。

五、结语

轨道交通用化工新材料是建设交通强国的重要支撑,其发展水平直接影响国家战略安全、产业核心竞争力与民生出行质量,更是实现轨道交通更安全、更智能、更绿色、更高效、更快捷、更经济、更一体化发展的关键支撑。当前,我国已具备坚实的产业基础、广阔的市场空间和明确的政策导向,轨道交通网络规模、装备制造能力居世界前列,为化工新材料提供了广阔的应用场景。

未来,应以核心技术攻关为突破口,聚焦减振降噪、轻量化、火安全、智能适配等关键领域,突破高端产品“卡脖子”瓶颈;以产业链协同为纽带,构建产学研用一体化创新体系,提升创新转化效率;以标准平台为支撑,完善技术规范与验证体系,降低产业发展成本;以创新生态为保障,强化政策支持与人才培育,激发产业内生动力。随着芳纶、丁基橡胶、碳纤维复合材料、智能适配材料等关键材料的工程化突破,我国将构建自主可控、安全高效的轨道交通用材产业体系,为轨道交通高质量发展注入强劲动能,全面增强在全球轨道交通领域的战略主动权与产业话语权。

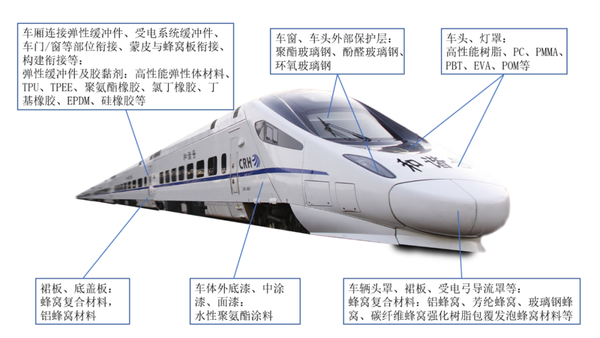

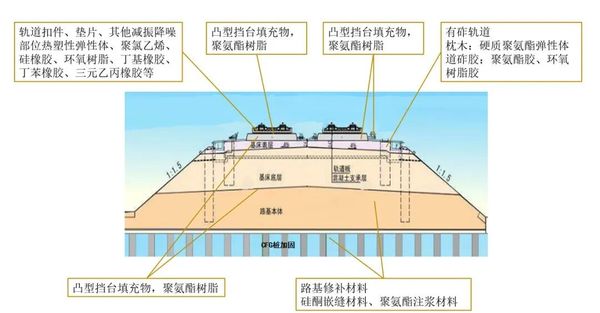

附图:化工新材料的主要应用方向

图1 化工新材料在车体外部的应用

图2 化工新材料在车厢内部的应用

图3 化工新材料在路基方面的应用

江苏大秦国际展览有限公司

承办单位江苏大秦国际展览有限公司

电话:400-916-2668

邮箱:daqinexpo@163.com

地址:苏州吴中经济开发区越溪街道南官渡路8号1幢1512室

扫码关注获取

更多展会资讯