在全球推进循环经济与塑料减量化的大背景下,聚对苯二甲酸乙二醇酯(PET)回收被视为塑料循环利用体系中的关键环节。其中,再生PET片材(PET Flake)是后续食品级、纺丝级和工程塑料应用的重要基础原料,其生产效率与稳定性直接影响回收产业链的经济性与可持续性。

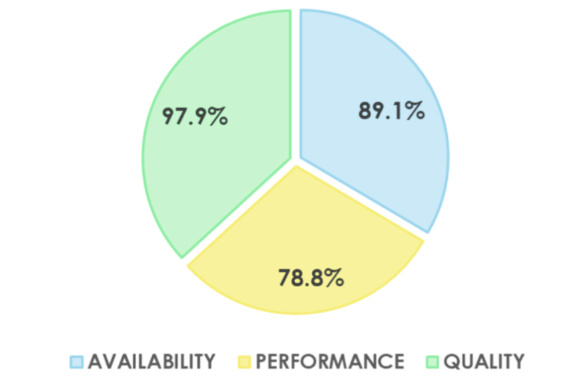

然而,多项行业调研与实践表明,目前不少PET回收工厂的综合设备效率(OEE)普遍低于70%,明显低于国际制造业公认的85%标杆水平。设备效率偏低已成为制约再生PET产业规模化、高质量发展的现实问题。

— 1 —

低OEE背后的主要制约因素

从生产实践来看,PET再生片材生产过程中OEE偏低,通常并非单一原因造成,而是多种因素叠加的结果,主要包括:

原料中杂质进入系统,引发设备异常停机;

粉碎与切割刀具磨损加快,导致频繁更换和非计划停机;

电压波动或瞬时跌落,影响关键设备连续运行;

维护模式以事后维修为主,缺乏有效的预测和预警机制。

研究显示,约30%的生产中断与缺乏预测性维护直接相关,不仅降低设备利用率,也增加了能耗和维护成本。

— 2 —

工业4.0集成方案的探索路径

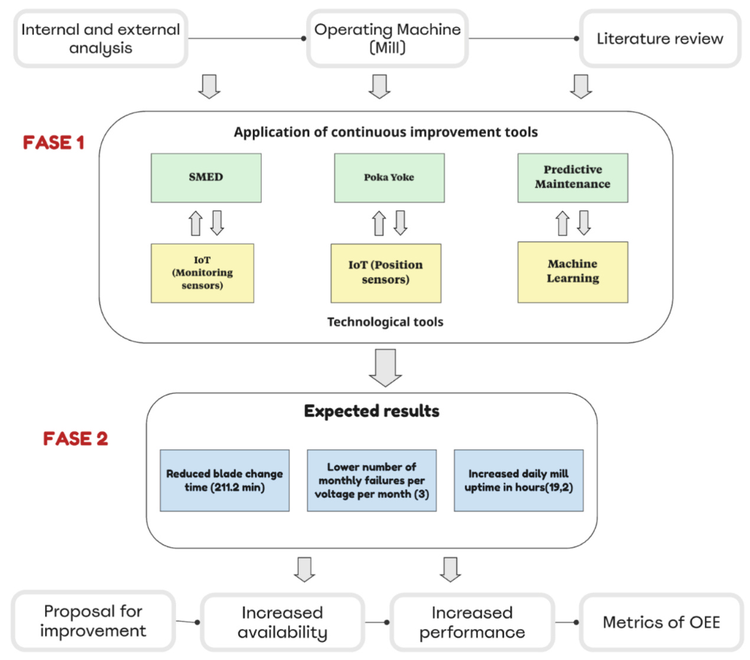

针对上述问题,近年来部分研究与实践开始尝试将工业4.0相关技术引入PET回收领域,并从“系统集成”的角度优化生产流程。这类方案通常并非单点技术应用,而是通过多种工具协同作用,形成整体改善路径。

在相关案例中,重点采用的技术手段包括:

物联网(IoT)在线监测:对温度、振动、转速、电压等关键参数进行实时采集;

机器学习与预测性维护:基于历史数据预测设备故障和刀具寿命;

防错机制(Poka Yoke):防止因人工操作失误引发设备异常;

快速换型与维护优化方法:缩短停机和换刀时间。

这类集成方案的核心目标在于:提前发现问题,而非被动应对故障,从而提升设备可用率、运行性能与产品稳定性。

— 3 —

模拟与应用结果的综合表现

在模拟和实际验证中,上述集成方法展现出一定的积极效果。例如,在引入实时监测与预测维护后:

OEE整体提升约12%,接近或逐步逼近85%的行业目标;

非计划停机时间减少约40%;

刀具更换效率提升,可节约约50%的更换时间;

能耗水平下降约10%–15%,有助于降低单位产品碳足迹。

需要指出的是,这些结果多基于特定生产线和工况条件,实际效果仍与原料质量、设备基础和人员管理水平密切相关。

— 4 —

总结

从行业角度看,这类研究和实践并未提供“放之四海而皆准”的解决方案,但释放出几个值得关注的信号:在政策、市场与环保压力持续增强的背景下,如何在控制投资成本的同时,通过技术集成提升生产稳定性,将成为PET再生行业未来一段时间的重要议题。

总体来看,工业4.0理念在PET再生片材生产中的应用正从概念验证逐步走向实践探索。通过将物联网、机器学习和防错机制等工具进行有针对性的整合,有望在提升设备效率的同时,兼顾安全性与可持续发展目标。对PET塑料循环回收行业而言,这类探索更多提供了一种可参考的技术路径和管理思路,其长期价值仍有待在更大规模、更复杂场景中持续验证。

在全球循环经济加速推进的背景下,塑料回收行业正从“规模扩张”迈向“效率与质量并重”的新阶段。如何通过技术创新提升再生塑料生产稳定性、设备效率与资源利用水平,已成为产业链共同关注的核心议题。

ChinaRePlas2026 第33届中国国际塑料物理回收和再生大会 & ChemRePlas2026 第4届中国国际塑料化学回收和再生大会将顺应这一发展趋势,汇聚全球顶尖专家、技术先驱与产业链领军企业,围绕塑料及纺织纤维等关键材料的循环再生技术、政策标准、市场趋势与商业案例展开深入交流,为行业探索高效、可持续的循环经济解决方案,搭建高价值的产业合作与资源对接平台。

江苏大秦国际展览有限公司

承办单位江苏大秦国际展览有限公司

电话:400-916-2668

邮箱:daqinexpo@163.com

地址:苏州吴中经济开发区越溪街道南官渡路8号1幢1512室

扫码关注获取

更多展会资讯